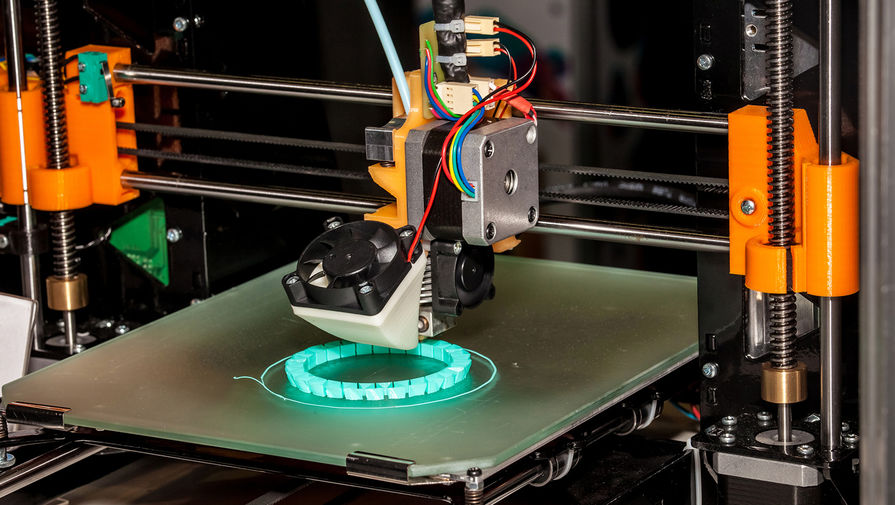

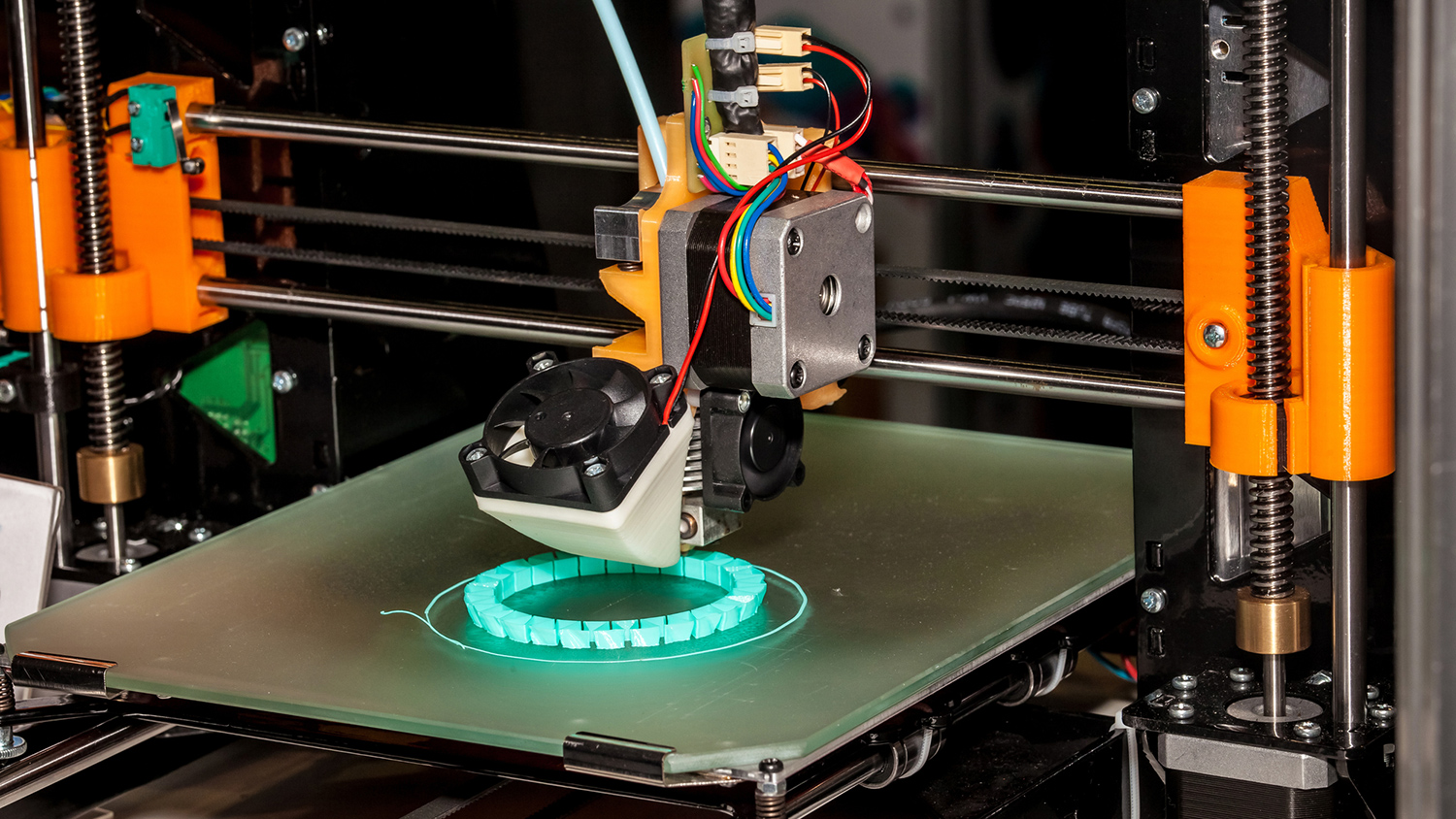

Аддитивные технологии – или, проще говоря, 3D-печать различными материалами – с годами будут становиться все более популярными во многих производственных областях, считают аналитики SmarTech Publishing. По их прогнозу, к 2025-му году общий рынок таких технологий вырастет до $33 млрд, а в 2027-м его объем и вовсе превысит $41,5 млрд.

Одной из главный индустрий, активно внедряющей 3D-печать в производственный процесс, безусловно является автомобилестроение, пишет СберПро Медиа. Дело в том, что

благодаря послойному нанесению конструктивных элементов на основу и использованию технологий трехмерного сканирования, современные печатающие установки могут создавать предметы со сложной геометрией.

Из-за этого 3D-печать идеально подходит для прототипирования, ведь конструкцию детали можно изменить в любой момент. А детали, которые раньше состояли из отдельных элементов, сейчас можно делать целиком, что положительно сказывается на долговечности конечной продукции.

Аддитивные технологии способны дать новую жизнь и раритетным автомобилям: имея необходимые чертежи (или просто отсканировав уже установленные агрегаты), можно напечатать любые запчасти для таких авто, несмотря на то, что заводы-изготовители их уже давно не производят.

Сейчас безусловным лидером в трехмерной печати металлических объектов является Европа. А в США создают больше всего полимерных объектов, но, вероятнее всего, в нынешнем десятилетии самую большую выгоду от использования аддитивных технологий получит Китай, пишет СберПро Медиа.

Россия не поспевает

В целом промышленная 3D-печать в том или ином виде используется в западном автопроме уже на протяжении нескольких десятилетий. Та же Ford применяет аддитивные станки с 1988 года, причем спектр их применения на заводах компании очень широкий: на них создают как запчасти для собственных производственных линий, так и элементы тормозной системы для флагманского маслкара Shelby Mustang GT500 2019-го года.

В России аддитивные технологии пока очень слабо развиты, и коренным образом ситуация вряд ли изменится в ближайшие годы, считает руководитель аддитивной лаборатории Сколтеха Игорь Шишковский. В беседе с «Газетой.Ru» ученый отметил, что РФ сейчас хоть и занимается наверстыванием упущенного, проблема в том, что в стране такими технологиями заинтересовались только 8-10 лет назад, в то время как на западе еще в 1990-е годы уже начали продаваться первые установки для моделирования (печатать сложные детали они тогда еще не умели).

Его коллега, старший научный сотрудник Сколтеха Станислав Евлашин, в беседе с «Газетой.Ru» согласился с тем, что такие технологии в России действительно очень слабо развиты, но в любом случае они не стоят на месте. И

даже если заметных успехов в производстве самих аддитивных установок у нас пока нет, некоторые компании вроде тульской «Полемы» уже налаживают производство материалов для 3D-печати.

И хотя в итоге они получаются дороже, чем китайские или европейские аналоги, со временем при расширении области применения таких технологий в отечественной промышленности, объем заказов на такие материалы вырастет вместе с конкуренцией на рынке, и они станут дешевле.

Что касается областей применения аддитивных технологий, Станислав Евлашин уверен, что в будущем они будут активнее использоваться в авиастроении, но пока что есть определенные препятствия в виде отсутствия общих стандартов, закрепленных в регулятивных нормах. Впрочем, и они в данный момент разрабатываются – в основном этим занимается Всероссийский научно-исследовательский институт авиационных материалов (ВИАМ).

Вместе с тем эксперт считает, что

одним из наиболее перспективных направлений применения аддитивных технологий являются горнодобывающая и нефтяная промышленность.

Дело в том, что 3D-печать позволяет не только создавать отдельные детали с нуля, но и восстанавливать уже существующие, но износившиеся в процессе работы.

«Эта задача очень актуальна в обрабатывающей промышленности, в нефтянке, где используется сложный дорогой инструмент, и этот инструмент иногда бывает проще восстановить, чем делать заново. Просто экономически более целесообразно, и такой опыт у нас есть», – рассказал ученый «Газете.Ru», уточнив, что

для восстановления детали можно использовать не оригинальный, а более прочный материал, и тем самым сделать такое оборудование еще прочнее.

Для людей

В беседе с «Газетой.Ru» Игорь Шишковский из Сколтеха сказал, что аддитивные технологии должны широко применяться и в медицине, ведь фактически и здравоохранение сейчас значительно продвинулось в плане цифровизации.

«Сейчас, когда есть возможность снятия КТ или МРТ, трехмерный снимок участка, кости, которую необходимо восстановить после какой-то операции или если человек попал в аварию, лучше всего это сделать методом аддитивных технологий, – объясняет ученый. – То есть, действительно, вы можете сделать кость именно необходимую для данного человека, соответствующую его размерам, его потребностям, его конкретной проблеме».

Аддитивные технологии в будущем будут применяться и при печати живых человеческих тканей, а возможно – и внутренних органов. Соответствующий эксперимент два года назад провели компании «Инвитро» и 3D Bioprinting Solutions совместно с госкорпорацией «Роскосмос». В результате на МКС удалось напечатать хрящевую ткань человека и щитовидную железу грызуна.

Отправлять биопринтер в космос пришлось из-за того, что послойная печать, посредством которой производят детали на Земле, не так хорошо подходит для печати живых тканей. А в невесомости разработанный 3D Bioprinting Solutions «Орган.Авт» способен печатать органы со всех сторон – по принципу лепки снежка.

Кроме того, такая технология, работая в невесомости, избавляет от необходимости использовать высокие концентрации токсичных парамагнетиков, без которых такие эксперименты невозможно провести на Земле.

Про самое интересное из мира большого бизнеса читайте на информационном ресурсе СберПро Медиа.

Цивилизация

Цивилизация