Настоящим толчком для мирового автопрома стало изобретение конвейера в начале XX века. Его внедрение не было гладким, но, тем не менее, уже в 1914 году Ford Motor Company с помощью поточного производства удвоила выпуск автомобилей при том же количестве рабочих. Говоря современным языком, только внедрение нового принципа организации сборки уменьшило себестоимость конечной продукции в два раза, а дальнейшая оптимизация процесса позволила снизить издержки еще в несколько раз.

Как у любой медали есть две стороны, так и у конвейера есть не только достоинства, но и недостатки, вытекающие непосредственно из его принципа.

Главная проблема — в низкой гибкости самого процесса, при смене собираемой модели зачастую требовалась полная остановка и переналадка оборудования, технологических карт, переобучение персонала и даже организации подвоза запчастей.

Самим рабочим было тоже несладко — монотонность выполняемых с высокой скоростью операций сильно изматывала — достаточно вспомнить культовый фильм Чарли Чаплина «Новые времена», где герой и вовсе попал в психиатрическую лечебницу прямо от конвейерной ленты.

Нельзя сказать, что конструкторы и инженеры с этим мирились. Бурное развитие электроники во второй половине XX века позволило автоматизировать многие тяжелые и требующие высокой точности операции — штамповкой, сваркой, окраской и даже частично подсборкой давно занимаются роботы, людям же оставлена наиболее тонкая работа — из деталей и узлов собрать готовый автомобиль.

Но и последний бастион традиционного уклада уже сдается под натиском технического прогресса. Вычислительные мощности современных компьютеров таковы, что на их основе уже не первый год функционируют самоуправляющиеся системы, более привычно называемые «беспилотники». Но умным машинам постепенно отдаются и другие функции.

Audi разработала систему Smart Factory, смысл которой заключается в отказе от идущей непрерывно линии конвейера. Опробовать новые технологии немцы решили не на старом заводе, а построив «с нуля» новый завод в Мексике, где, как недавно писала «Газета.Ru», для всего мира собирается кроссовер Q5.

Теперь все производство будет сосредоточено в модульных секциях, каждая из которых будет максимально эффективно приспособлена под особенности конкретной технологической операции.

Перемещение элементов будущего автомобиля осуществляется беспилотными роботами-тележками, названными Audi AGV. Они способны автономно функционировать до 8 часов без подзарядки, оснащены лазерными датчиками и системой распознавания радиометок, что позволяет им объезжать препятствия и произвольно менять маршруты по командам управляющего центра, включая и автоматическую парковку на свободном месте у зарядной станции.

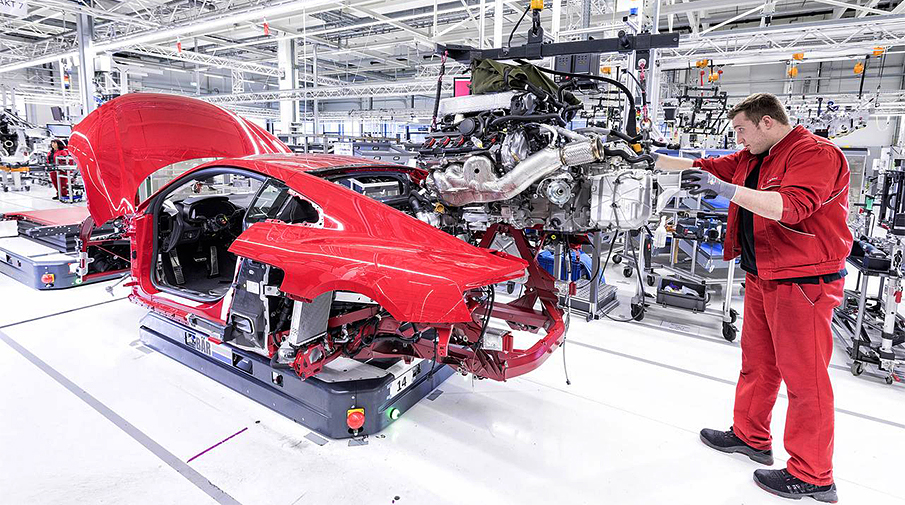

Вживую все это выглядит примерно так: уже окрашенный кузов с поста сушки подается на беспилотной тележке на следующий пост, где устанавливаются навесные элементы, окрашиваемые отдельно. Назначенные же именно этому кузову двери, капот, крышка багажника подвозятся другой беспилотной тележкой одновременно с прибытием кузова. После выполнения требуемых операций тележка вновь везет уже собранный кузов на следующий пост, где будут устанавливать (например) фары, которые прибудут туда точно ко времени.

Разработчики обещают, что скорость сборки возрастет до 30% за счет отсутствия простоев конвейера, которые неизбежно случаются при столь сложном технологическом процессе, как изготовление автомобиля.

Еще немаловажным достоинством будет высокая гибкость в перенастройке технологических постов, что позволит с меньшими затратами выпускать большое количество не просто модификаций, а именно разных моделей «в одном цехе», включая и нетиповые по желанию конкретного будущего владельца. Новая система позволит облегчить и труд оставшихся рабочих, в первую очередь за счет гибкого ритма работы и большего разнообразия выполняемых операций, не утомляя рутиной, да и ошибиться станет сложнее — под рукой будут только те детали, которые положено установить в конкретный момент, а система датчиков и телекамер строго проследит за правильной последовательностью выполняемых операций и даже аккуратностью «защелкивания» разъемов!

Окончательную обкатку концепции Smart Factory в Audi планируют завершить к 2020 году, после чего начнется ее поэтапное внедрение на остальных производственных мощностях. Станет ли новая система такой же революционной, как 100 лет назад, — большой вопрос.

Не исключено, что использовать ее будет только сам бренд, в лучшем случае концерн Volkswagen, которому принадлежит Audi, да и то со временем — для остальных такие новшества станут слишком затратными.

Но есть здесь и еще один серьезный вопрос — если повсеместно заменять людей роботами, то кто и на что в конце концов будет покупать продукцию, ими (роботами) созданную? Количество рабочих мест с такими технологиями неизменно будет резко сокращаться. Пока нам на этот вопрос не смогли дать четкого ответа, уповая на то, что внедрение новых технологий будет растянутым во времени, а сокращаемые при этом работники или уйдут на пенсию, или смогут получить другую квалификацию.

Цивилизация

Цивилизация